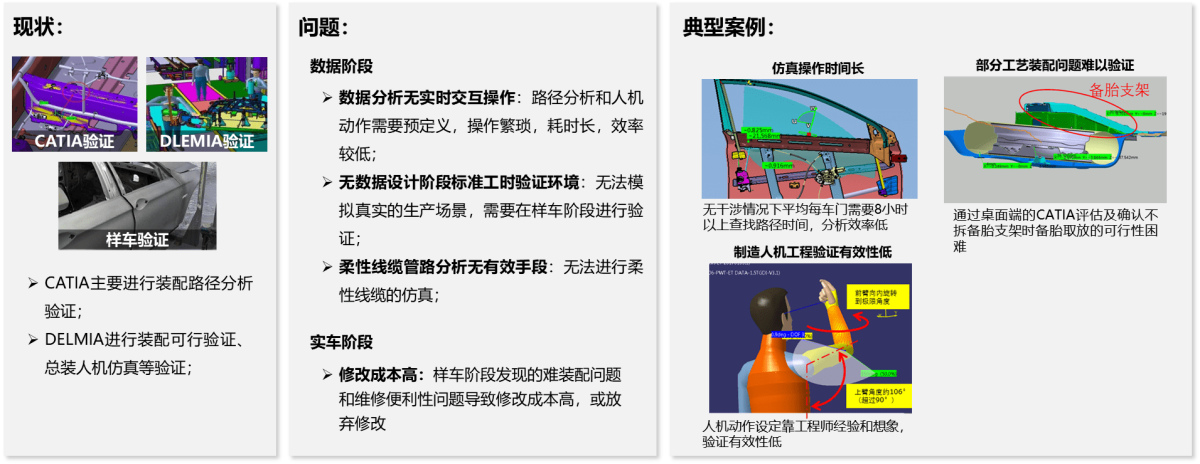

在制造业数字化转型浪潮中,传统装配过程仍面临诸多挑战:物理样机试错成本高、装配周期冗长、工艺优化依赖经验、跨部门协作效率低下……如何打破“试错-返工”的恶性循环?

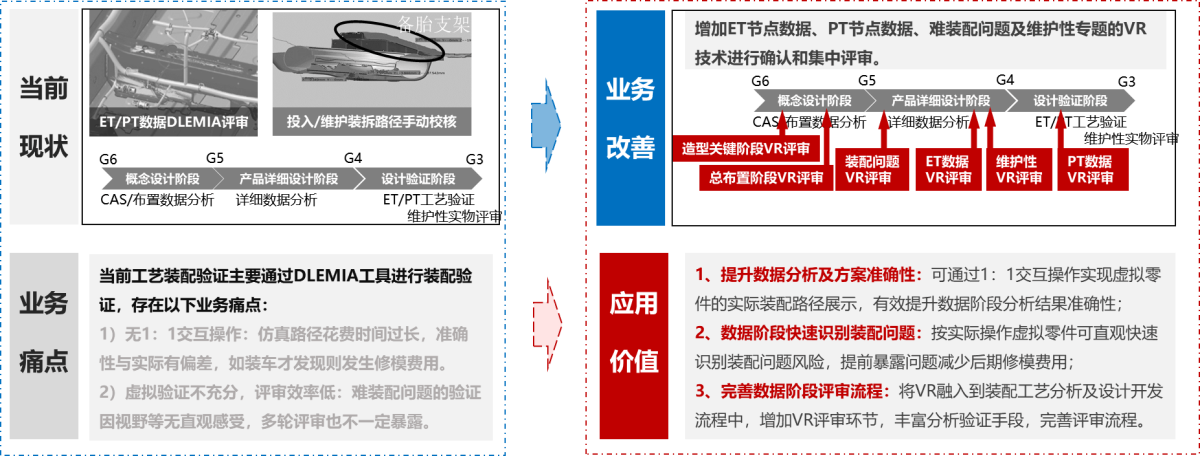

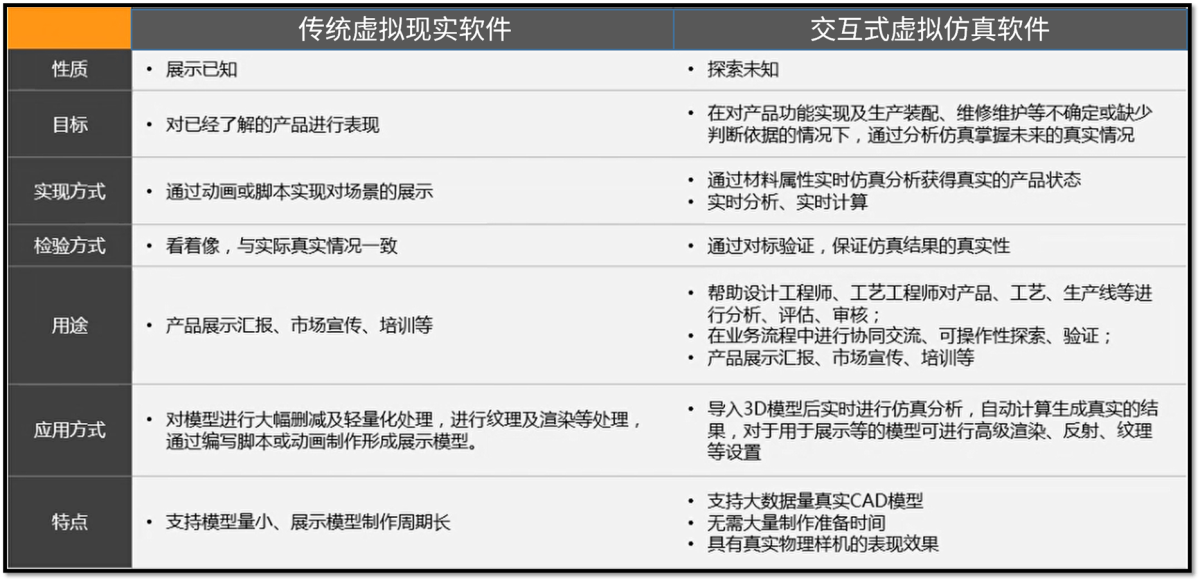

目前总装工艺通过DELMIA、NX、Creo等工程软件进行工艺装配验证。验证方式多是在电脑屏上通过鼠标移动物体坐标轴进行,沉浸感不强,操作过于主观不自然,人机验证效率较低、感知差,导致某些设计问题难以在数据阶段发现。

因此,将虚拟代替真实,以虚拟现实(VR)与数字孪生技术为核心,为制造业提供从设计到生产的全链路装配革新,让装配过程“所见即所得”,开启智能制造的“低成本、零试错”时代。

大幅缩短研发周期:

降低成本:

实时更新:

降低安全隐患:

更具人性化设计:

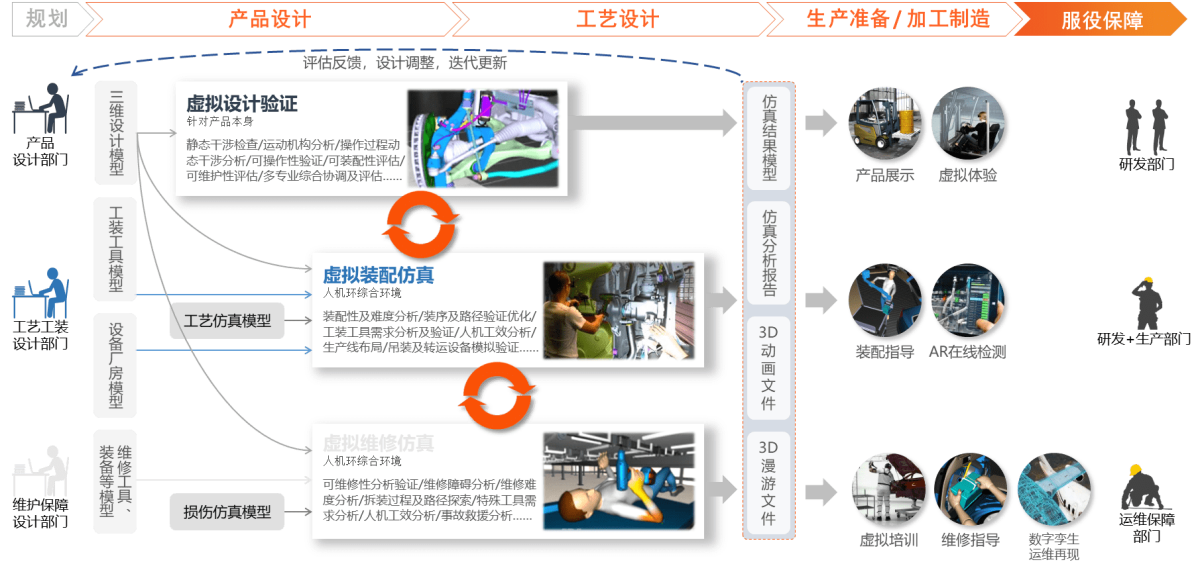

基于产品研发流程中的各重要环节,响应各部门需求。

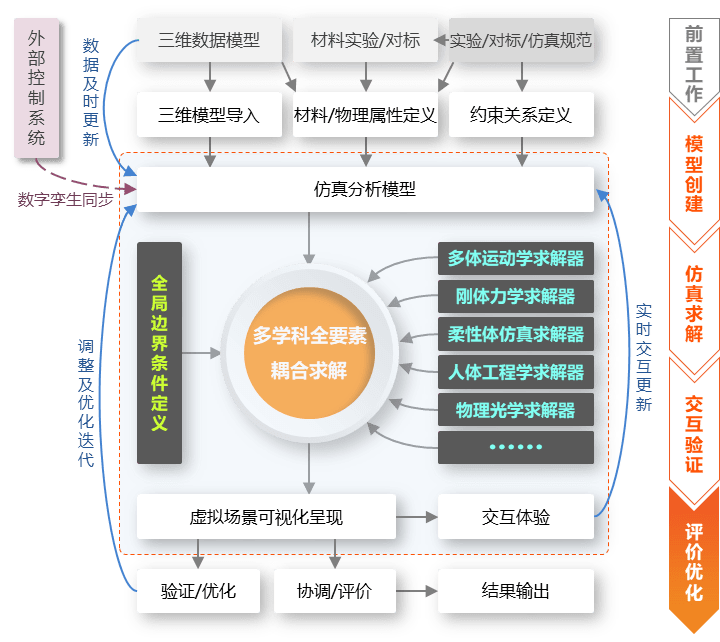

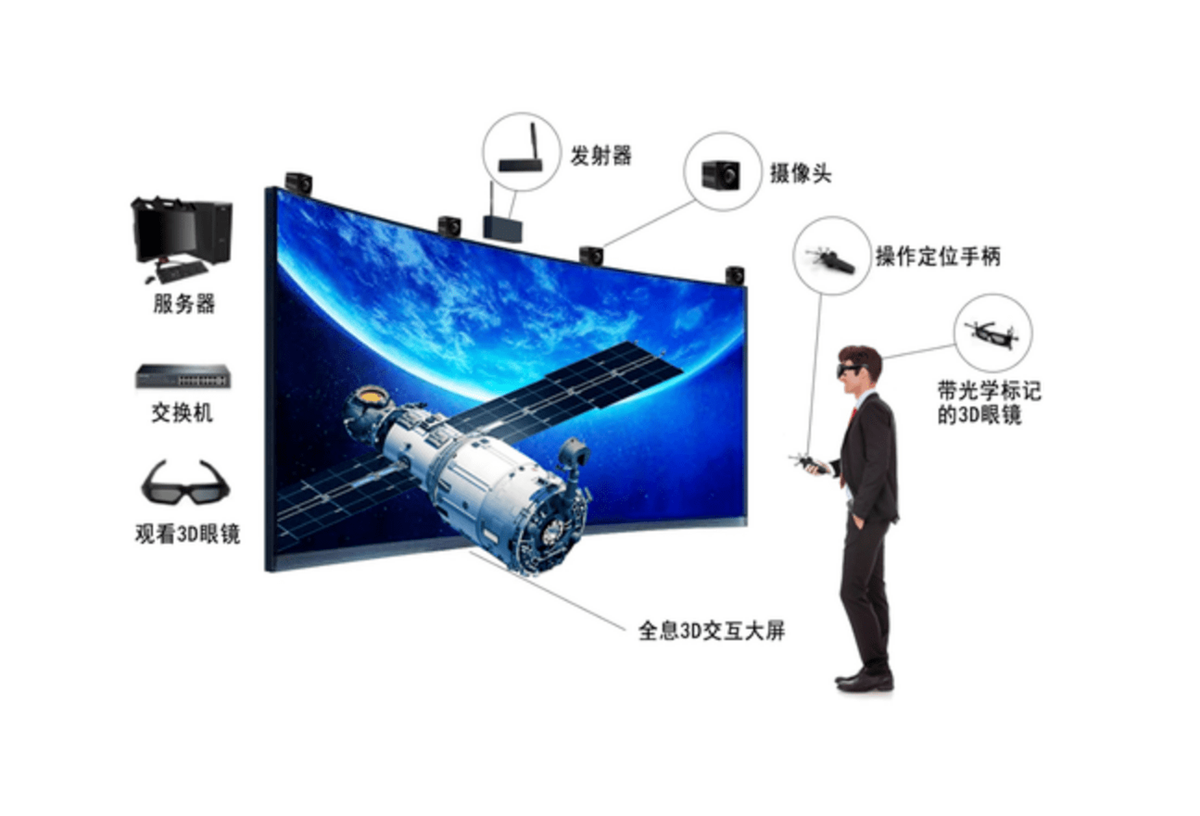

北京和远科技提供的方案通过基于精确几何模型及零部件物理特性的真实模拟,及人机环的综合分析,并结合虚拟现实硬件设备,实现对产品的使用操作、装配过程、维修维护过程的仿真验证,及作为交互式的虚拟协调评价平台。

兼容大部分工程数据格式,准确保留数据层级关系;

提供高精度装配验证(容差功能,模拟加工误差下的间隙、过渡、过盈装配);

能够提供(圆形截面)柔性线缆的装配验证;

提供多种仿真求解器,提供接近真实的装配仿真结果,包括:多体运动学求解器,刚体力学求解器,动态物理接触处理器,物理光学分析求解器等。(支持重力、惯性、阻力等属性,动态碰撞、推动、干涉检查)

准确的模型

统一的环境

专业求解器

真实的体验支持各类通用交互设备,支持人对虚拟零部件的抓握、推动、操控等真实操作体验; 通过交互操作,保证了在人员操作时,零部件对象的真实响应效果。

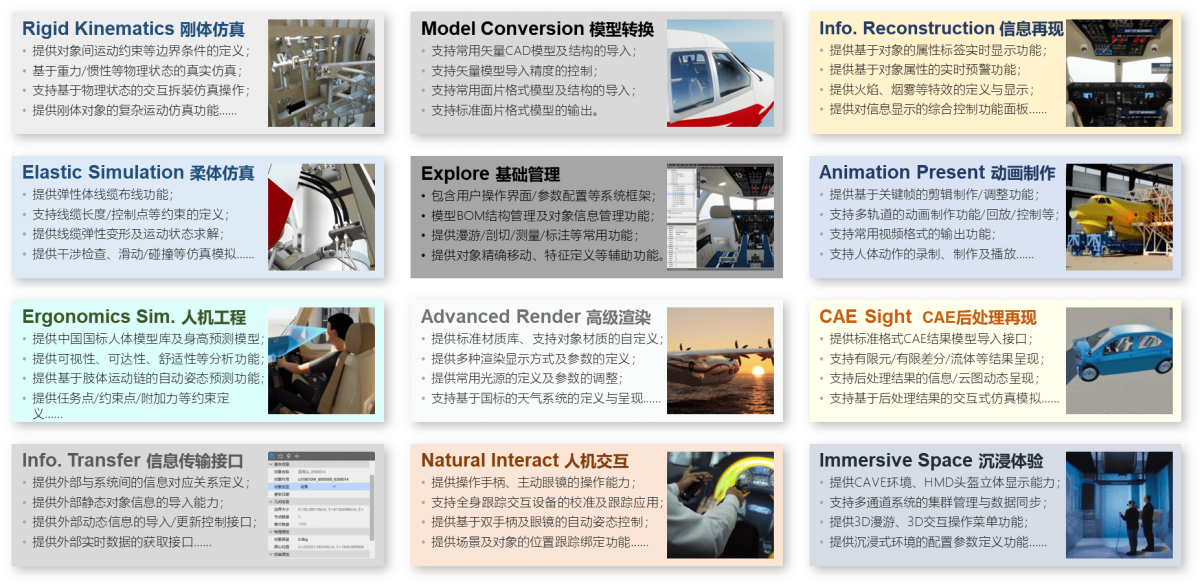

矢量模型导入的精度控制

零部件BOM结构的完整继承

完整便捷的模型处理能力

操作界面及模型数据管理

常用操作功能的支持

导入即使用,无需轻量化及简化处理

丰富的边界条件定义功能

专业的多刚体动力学求解器

高精度的多体碰撞耦合算法

支持柔性体管线的创建与布线

基于物理属性的柔性体仿真求解

与其它求解器的实时耦合求解计算

完整的符合国标的人体模型库

基于任务的姿态预测求解算法

丰富的人机工程仿真分析功能

常用格式的CAE后处理结果的导入

CAE后处理结果的可视化呈现

CAE后处理结果模型的耦合仿真

高效便捷的对象材质定义功能

丰富的渲染环境定义功能

实时高质量渲染及全局参数定义

简洁的动画生成方式

丰富的动画支持能力

与仿真过程的结合应用

常用人机交互设备的支持

提供人机交互设备的操作功能

专业的人体姿态跟踪控制

VR沉浸式硬件环境支持

丰富的沉浸式环境操作功能

完善的硬件环境通讯与控制

灵活的对象属性定义与管理能力

支持多元异构信息的集中呈现

丰富的信息集中显示管理面板

标准化的信息通讯传输接口

灵活的信息传输方式

通过本套虚拟装配解决方案,可为您提供以下核心价值:

高效预演,规避风险

实时碰撞检测、物理仿真引擎,高精度模拟零部件装配路径,提前识别干涉与公差问题,降低50%以上物理样机试错成本。 支持柔性线缆、复杂机构动态仿真,覆盖汽车、航空、工业设备等全场景装配需求。

智能优化,效率倍增

智能算法驱动装配序列规划,自动生成最优装配路径与工艺文档,缩短装配周期30%以上。 沉浸式交互环境+力反馈设备,让工程师“亲手”验证装配可行性,提升设计迭代速度。

跨部门协同,打破信息孤岛

支持设计、制造、生产部门的装配验证需求,实时同步修改与评审,减少70%沟通成本。 支持多人异地协作,通过VR头盔/数据手套实现1:1真实操作,装配工艺秒变“可视化标准”。

数据闭环,驱动持续改进

全程记录装配操作数据,生成人机分析报告,为工艺优化提供精准决策依据。 直接加载CAD模型数据,继承BOM层级关系,与PLM/MES系统无缝集成,形成“设计-仿真-生产”全链路数字化闭环。