1. XR及数字孪生助力数字化转型

“围绕机械、汽车、航空、航天、船舶、兵器、电子、电力等重点装备领域,建设数字化车间和智能工厂,构建面向装备全生命周期的数字孪生系统,推进基于模型的系统工程(MBSE)规模应用,依托工业互联网平台实现装备的预测性维护与健康管理。”

——《“十四五”信息化和工业化深度融合发展规划》

“突破工业现场多维智能感知、基于人机协作的生产过程优化、装备与生产过程数字孪生、质量在线精密检测、生产过程精益管控、装备故障诊断与预测性维护、复杂环境动态生产计划与调度、生产全流程智能决策、供应链协同优化等共性技术。

推动数字孪生、人工智能、5G、大数据、区块链、虚拟现实(VR)/增强现实(AR)/混合现实(MR)等新技术在制造环节的深度应用,探索形成一批“数字孪生+”“人工智能+”“虚拟/增强/混合现实(XR)+”等智能场景。”

——《“十四五”智能制造发展规划》

以上两段是国家“十四五”规划中,关于工业生产领域数字化建设的指导文件内容。

数字孪生技术将是未来数字化产线的重要构成!但这里反复出现的XR(VR、AR、MR等)技术和数字孪生又是什么关系呢?

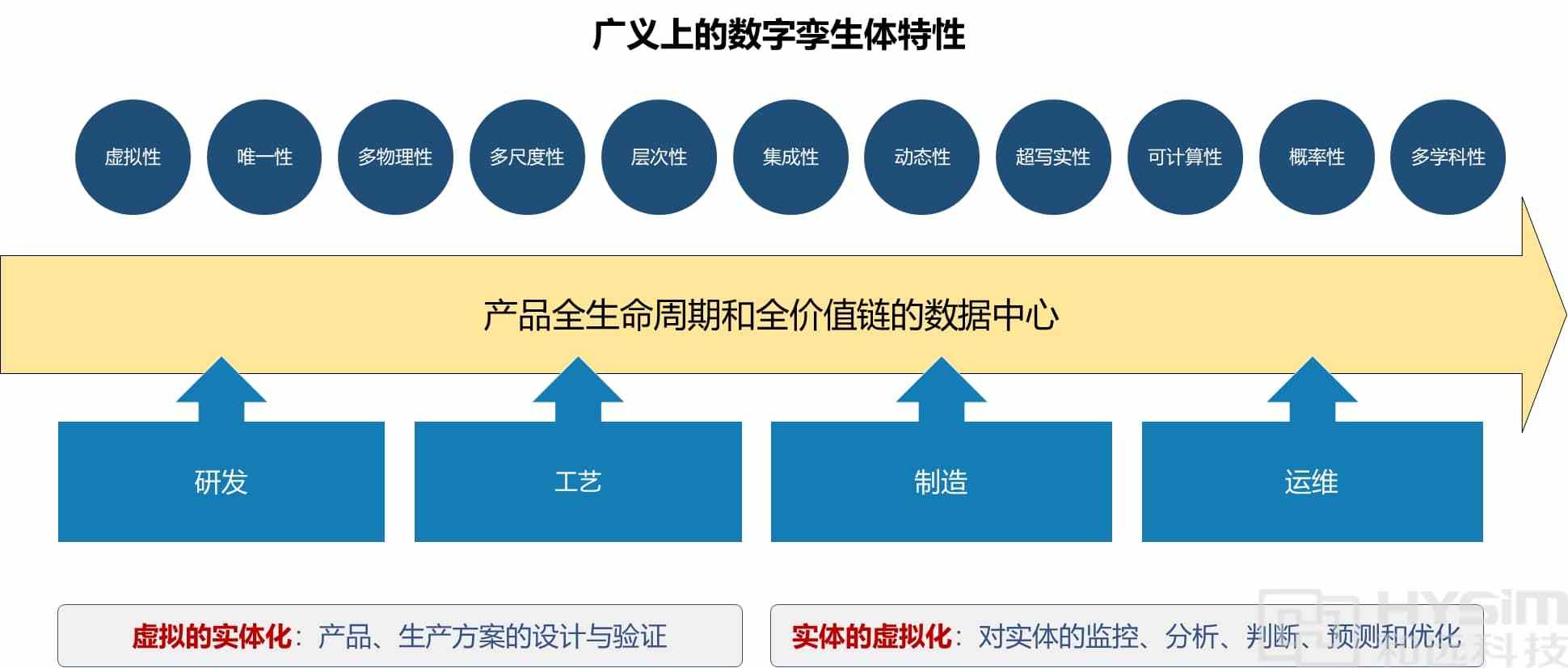

我们先看看下面这张图,认识一下数字孪生体:

产品全寿命周期数字孪生体

产品研发从概念开始,在设计、工艺阶段,人们创建了产品的研发数字孪生样机,基于此数字孪生样机可以制造出实体产品,形成产品设计数字孪生;在制造和交付客户运营维护阶段,实体产品在物理世界运行过程中的数据信息可以映射到设计数字样机模型上,形成产品运营数字孪生。

而面向工厂产线,除了产品制造过程的孪生数据外,还集合了生产设备、加工制造、物料流转、生产管理等多个维度的数字孪生数据,共同构建了一个更加复杂、多专业、多学科、相互干涉影响的数字孪生体。

随着制造技术的不断升级迭代,理解这些工厂产线的孪生数据会越来越困难,对监控、决策人员的要求越来越高,同时伴随着的是评判与决策效率的降低。

这时我们有了两种解决方案:

1、 构建人工智能,通过AI辅助进行评判与预测;

2、 让数字孪生体更加易懂,降低认知难度。

而很长一段时间内,AI虽然可以提供辅助的评判,但决策依然需要“人”来做,决策的依据依然是对数据的认知,“人”成为了瓶颈。

这不禁让我们想到电影《黑客帝国》中的一幕——透过数字看到一个映射现实更超越现实的虚拟世界。

图片源自电影《黑客帝国》

坏消息,我们没有一双特异功能的眼睛;

好消息,我们有XR!

2.XR注定成为数字孪生的未来伙伴

如“十四五”规划指导文件中所说,我们需要基于数字孪生体实现工业现场多维智能感知、进行生产过程优化、质量在线精密检测、生产过程精益管控、生产设备故障诊断与预测性维护、残次品产生过程追溯与调优、复杂环境动态生产计划与调度、产线内外物流智慧协同等业务的开展,必然需要对工厂产线孪生数据的监控、分析、判断和预测,XR技术就自然的成为数字孪生的伙伴,成为“意识人体”通过认知“数字虚体”管理“物理实体”的桥梁。

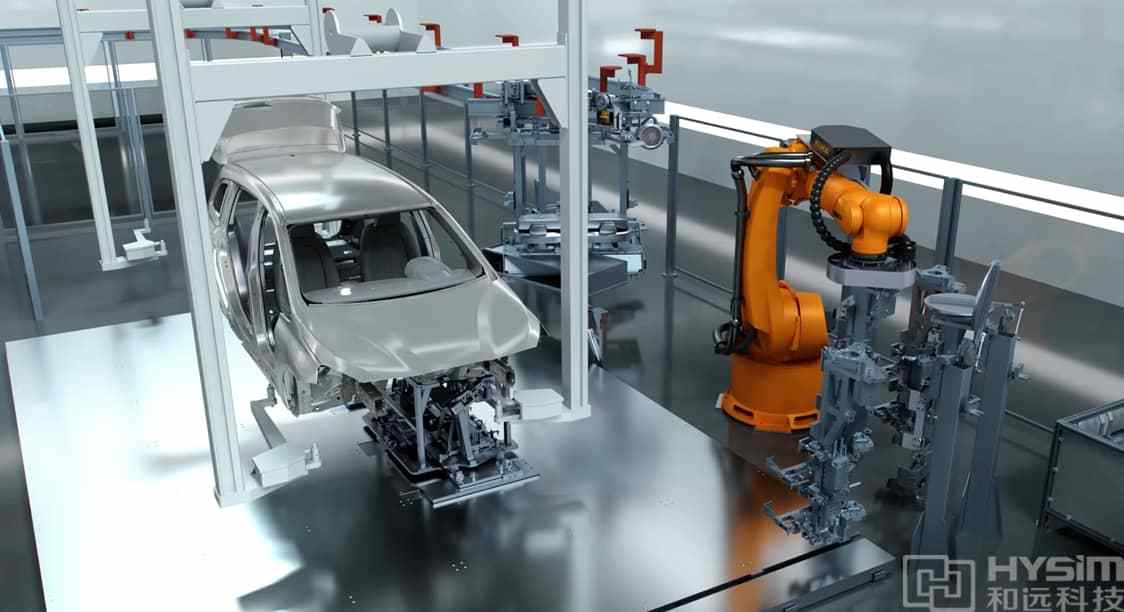

我们通过XR技术,将数据库中的海量数据,构建成一个“人”容易认知的、与工厂及产线物理形态一致的、虚拟的三维工厂,产品及物流在其中流转,使其与现实生产状态完全一致的同步运行,又或复现某个需要分析诊断的历史时段、预测某个未来生产情景,附加超现实的电气、信号、音频等可视化的链路展现,辅以数据图表,提供直观的监控、分析、判断和预测依据。

3. 和远mTwins数字孪生工厂

近年来经过多个数字孪生工厂项目的实践,和远科技推出基于XR技术的mTwins数字孪生工厂平台。

mTwins数字孪生工厂

mTwins数字孪生工厂包含数据编辑、数据驱动、数据孪生呈现3部分。

数据编辑:主要通过导入客户的产线、产品CAD工程模型,进行编辑配置,实现产线输送设备与生产设备的拼装,并对产品生产过程各阶段毛坯件到成品的挂载,以及产线运转的定义、与驱动数据的映射等,实现工厂产线三维虚拟场景的搭建。

数据驱动:主要通过从ERP、SCM、MES、SCADA、ANDON等生产管理系统的数据采集,设备PLC及IO的数据采集,激光探针、图像识别设备等过点信息采集,以及CCTV实时视频监控数据采集,获取产线实施状态数据,经由数据清洗,实现数据的、一致性、合法性与轻量化的处理,成为XR所需的可视驱动数据。

数据孪生呈现:通过XR技术为我们复现超现实的孪生虚拟工厂产线。

每个生产与输送设备通过实时指令数据驱动其三维模型与现实产线完全同步的进行生产动作;产品根据生产过程表现不同阶段的毛坯、成品及装配状态;AGV等运送装置同步运行;每个挂载的零部件都有自己独立的ID,实现产品零部件的全过程跟踪与追溯。

观看者可在完全同步的三维虚拟产线中游览,随时查阅设备的出厂信息、检维修记录、实时生产状态等信息;针对生产过程中的产品,也可查询其产品ID,关键零部件ID及相关信息,并可调用产线CCTV,查看实景监控视频,虚实对比。

当然,还可实现产线的告警跳转,甚至对相关检维修人员的通知,并联通产线的AR巡检,支持检维修作业及远程专家指导。

4. 数字孪生工厂的价值

基于XR技术的mTwins数字孪生工厂,将为企业生产制造带来直面“提降增”的广阔价值空间。

支撑整体工艺管理和优化、 资源配置与调整、 质量管理与追溯、 能效管理、 生产排程等各个环节决策;

实时监控生产工况, 及时发现和应对生产过程中的各种异常和不稳定性, 支撑可控柔性生产、满足环保的要求;

在设备出现状况前提早进行预测,以便在预定停机时间内更换磨损部件,提升维护的效率,避免停工、停产;

基于对产线中关联设备的整体状态分析与历史复现,支撑复杂设备故障的诊断;

实现数字仓储监控,支撑包括库存数量管理、存储布局管理,拣选调度、路径优化及安全风险监控识别等;

产品生产全流程跟踪,关键配件编码、生产工位及人员的可视化监控及可追溯;

企业展示,通过三维数字化工厂即可进行全面的园区、车间产线、物流展示,展现企业生产实力与产能,无需担心现场参观对生产的影响以及安全风险;

员工培训,支持新员工快速学习整条生产线工艺流程,掌握上下游生产关系,大幅提高培训效率和效果。

和远科技将不断探索,致力于将虚拟现实技术切实应用到制造业的产品研制工作流程中,通过应用虚拟现实等数字化技术助力用户实现数字化转型!