当今汽车行业正经历百年未有之大变局,国内外车企之间产品竞争激烈。随着汽车研发进程的大幅加速,如何保证设计品质的前提下提高研发效率,这是全球车企面临的主要挑战之一。

汽车在研发过程的不同阶段需要进行各种多轮的验证,其中整车人机的验证尤为关键,扮演着越来越重要的角色。传统的验证方式中,主要依靠实体台架进行验证,但传统的验证方式存在效率低、成本高,周期长等诸多问题,无法满足车企当下对研发要更快一点的需求。作为中国最大的自主品牌之一的XX车企也被同样的问题所困扰。

一、传统整车人机验证手段

传统验证方式,在研发每个车型都需要制作实物台架或样车模型来进行验证。在整个汽车研发周期内,一款车型需要多次大量的修改,每次重大的修改都面临着台架的重新改变,这就导致以下问题:

时间和成本高:需要制造多个实物台架或样车模型、每次制造实物长则一二个月短则半个月,时间周期长,也需要投入大量的资金费用,成本高;

业务场景受限:传统验证方法受到技术的限制,无法覆盖车辆在驾驶前后过程中所有可能出现情况和场景,导致验证结果受限及不全面性。

不能适配多款车型:为某车型制造的实物台架或样车只能匹配单一车型,无法适配车企在研的其它平台,导致能在台架上验证车型受到限制;

缺乏灵活性:一旦实物台架或样车制造完成,就难以进行修改和调整。导致在后期发现问题时需要重新制造样车。

二、基于XR技术的柔性台架整车人机虚拟验证

为有效解决传统手段的不足,和远基于十多年的XR技术积累及对汽车制造业务的深刻理解。为该车企建设了一套“基于XR技术的柔性台架整车人机虚拟验证系统”。

该系统可以有效解决传统方式的缺陷,同时也可满足车企面向未来新一代智能汽车的研发验证需求。目前国际主流大型车企都在大力推行的一种创新虚拟研发验证手段。

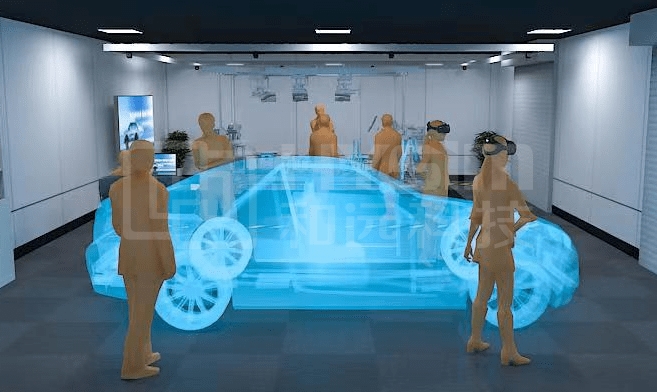

它可以快速适配在研的多款车型,通过实物台架与虚拟数字模型相结合的方式,进行第一人称真实体验评审验证。可以开展对造型设计的内饰外观材质、光影造型评审;HMI设计的人机交互操作评审;人机工程的空间、视野、上下车方便性、操作便利、整车储物空间等评审验证;语音控制、多模态识别、智能驾驶体验评审等等多种业务场景的进行全方位评审验证。可进行专业的多人协同评审并及时发现和修改问题,大大提高研发的质量、提高效率及缩短周期。

三、项目建设方案

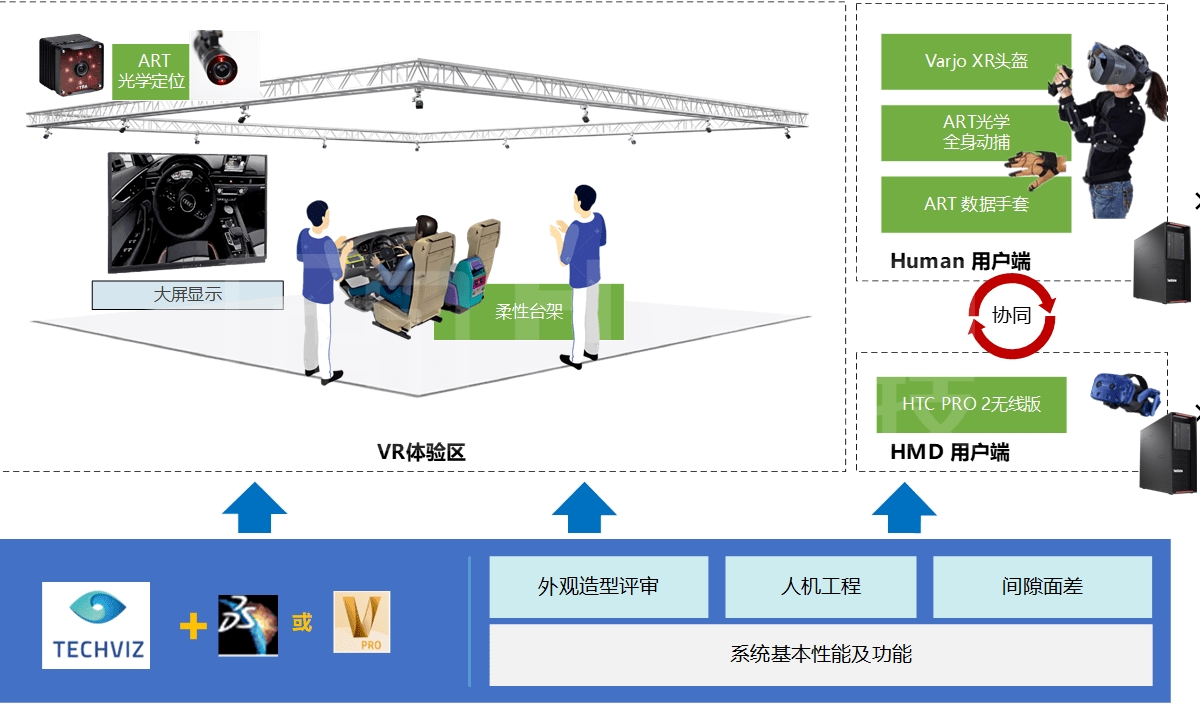

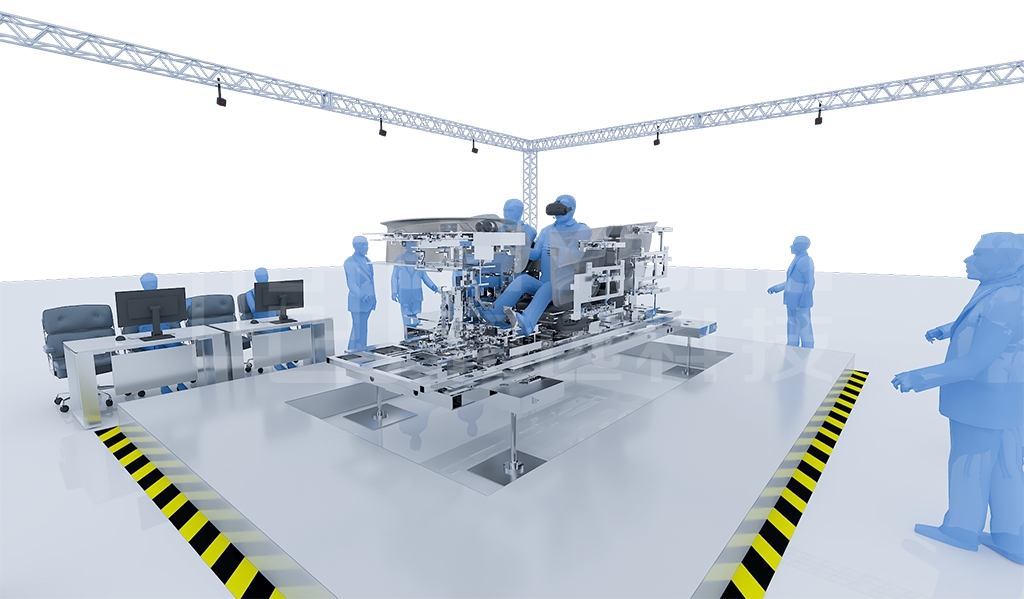

项目主要由柔性台架、光学追踪系统、动作捕捉系统、高清XR显示系统、XR评审软件五部分构成;

根据实验室的场地空间,及车型的最大空间验证需求。我们配置了一套先进的工业级ART光学踪踪系统,能满足在5m*8m范围内的全场景空间对实物的实时追踪。光学摄像头拥有300hz的刷新率,分辨率达到130万像素,对物体的追踪精度达到0.1mm级别,能有效确保柔性台架的机构部件运动、实物部件与虚拟模型数据之间的位置、角度精准匹配对齐。实现虚拟与实物空间位置一致性。

要达到逼真的人机虚拟验证,必要条件是要实现将真实体验人员的身高尺寸及肢体动作能实时的在虚拟环境中体现出来。为此该系统配置了2套同光学追踪同一规格的工业级先进的全身动作捕捉系统。通过捕捉真实人体全身动作和手指动作,获得动作和位置数据并实时驱动虚拟环境中的数字人运动,使验证人员在虚拟环境中也能感觉仿佛自己就在真实场景下进行体验评审的效果,从而实现对车辆方案评审的真实感和准确性。

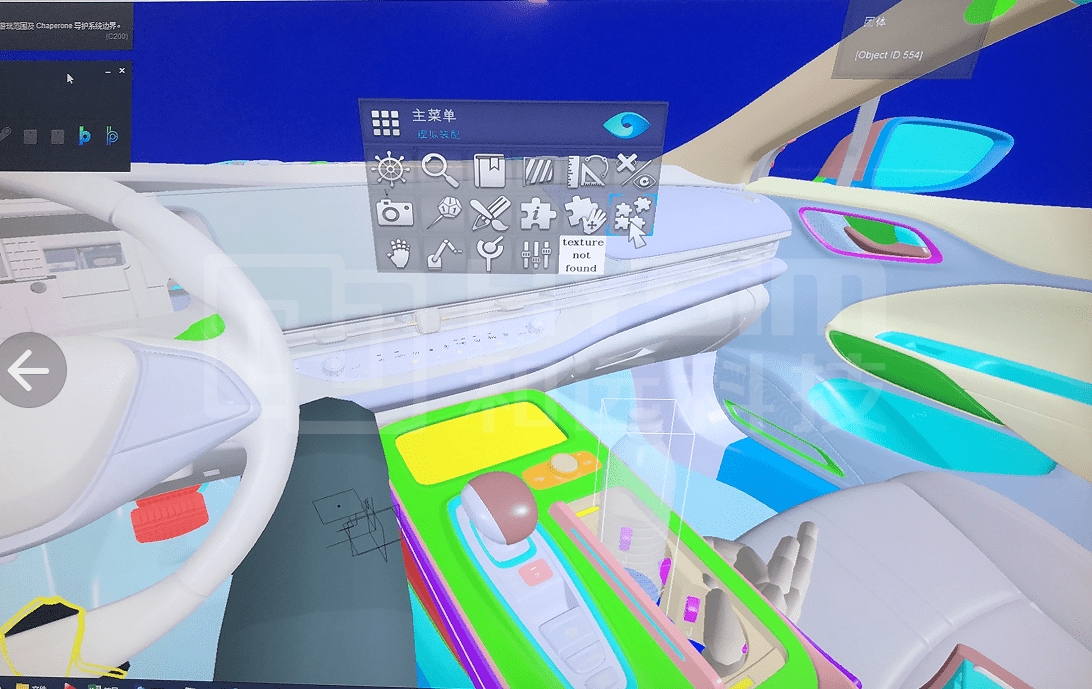

在对造型进行外观内饰的色彩、光影,材质评审时,要求XR显示设备必须在色彩还原度、画面清晰度及视野范围等核心指标方面要达到接近真实状态,因此我们采用了先进的工业级头显Varjo XR3。它达到了人眼分辨率的全帧仿生显示器水准,色彩空间覆盖93% DCI-P3,单眼达到2880*2720分辩率,视场角达到115度。除此之外,还具备眼部追踪、裸手动作识别,MR混合功能,可以支持该车企对于智能汽车的多业务场景评审验证需求。

针对整车工程的Catia数据,我们采用了无需导入导出进行数据转换的XR评审软件TechViz。它直接读取原始软件数据,可支持超大规模整车几十个G的数据,结合各个XR系统设备进行验证评审。对于验证人员而言,可最大化减轻学习和操作使用难度,且在数据准备阶段无需提前花时间来处理,极大的提高了评审验证的效率。

对于造型及HMI部门的数据,我们保持与业务部门使用的VRED数据同步。针对设计部门的场景验证需求,定制二次开发了一套在VRED中进行各类业务场景评审的功能模块。

同时,和远科技将多年积累的专为此类解决方案研发的mHuman人机仿真系统,把各个子系统有效的进行融合,确保了整个系统的协同稳定工作。

四、使用后的效果

通过该系统的建设,该车企在开展整车人机验证评审方面取得了显著改善。并且计划持续探索XR技术的应用,不断优化验证流程,打造更加智能、高效的研发体系,为用户提供更优质的产品和服务,主要体现在:

降低企业成本:采用XR虚拟验证,减少了实体台架模型的制作数量,提高了评审的准确性,降低因验证不充分导致的返厂率,有效降低企业成本。

全面验证产品:通过XR虚拟验证,可开展驾驶可视性、上下车方便性、操作便利性、储物空间、HMI操作、乘座空间感等各类场景的验证。解决了验证场景的限制,使工程师可以更客观全面的评估车辆设计方案的合理性,大大提高车辆设计品质。

提高决策效率:通过在虚拟环境中进行多人多角度协同评审,使设计人员之间能够在同一个场景下查看和分析评审车型方案,并进行直观的讨论和决策,可极大提高决策效率和沟通效果;

缩短研发周期:通过可调节的柔性台架与虚拟数字模型的搭配,可快速匹配在研的多款车型。有效解决每个车型制造实物的长时间周期问题。同时也可多频次的开展评审,减少准备时间,有效节约研发时间。

五、总结

基于XR技术的柔性台架整车人机虚拟验证系统是一种先进的验证手段,可以帮助各专业部门工程师更快速、更准确地评估车辆设计方案的准确性、合理性。可以帮助企业在降低成本,缩短研发周期, 提升车辆研发质量等方面的目标提供一种新的研发手段。

XR整车人机虚拟验证系统是未来汽车研发不可或缺的手段,将助力车企在竞争激烈的市场中保持更快更强的研发速度,引领汽车产业高质量发展,加快推进新质生产力。